展示会レポート「インターモールド2009」高度な金型技術が一堂に

【スタート画面】

展示会レポート「インターモールド2009」

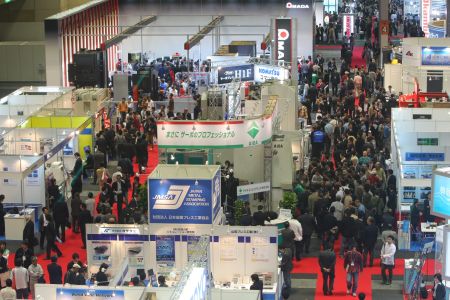

去る2009年4月8日(水)~11日(土)の4日間,東京・有明の東京ビッグサイトにおいて,インターモールド2009/金型展2009/金属プレス加工技術展2009が開催されました。

金型関連の技術・製品が一堂に会するこの展示会は,普段なかなか目にすることのできない高度な型作りの技を目の当たりにできる貴重な機会です。

すべてをご紹介することはできませんが,ここではその中から,(社)日本金型工業会のブースに出展されていた金型メーカーの出展をメインに,いくつか目についたものをご紹介します。

【このサイトの使い方】

写真および解説文の下にある,青い文字の部分をクリックすると,見たい写真を見ることができます。

【展示会の概要と見学の印象】

複雑形状の一体成形・意匠性向上で光る高度な金型技術

世界的不況の中で開催された「インターモールド2009(金型加工技術展)」は,今年が第20回。自動車産業に大きく依存する産業だけに,大変厳しい状況の中での開催となった今年だが,来場者数こそ減少したものの,活気も感じられる一定の評価を残した内容となったようだ。

出展内容全体を通じて主眼が置かれていたのは,やはり高い技術に裏付けられた「高付加価値製品の追求」。工作機械メーカーは,金型産業ではまだ導入や利用が遅れているといわれる「5軸加工機」を積極的にアピールし,複雑な加工を提案する動きが見られた。

金型メーカーはこれからご紹介するように,高い技術を駆使して,「複雑製品形状の一体成形」「型内での複雑製品成形」「意匠性の向上」に新たなビジネスチャンスを見出していた点が興味深い。必ずしも新技術ばかりではなかったが,これらは資源・工程の削減や部品軽量化など,時代の要請に高い技術が応えた形ともいえ,現在の業界の停滞感に一石を投じるものとして注目された。

【付加価値を追求する金型・成形加工技術】

① 送風用ファン部品の金型による一体成形技術

50t~60tまでのプラスチック金型を扱う松田金型工業㈱は、一体成形により付加価値を高めた成形品を展示。

写真のブロア用ファン部品は、従来は上下2つの部品を接着していたが、高速回転時にはがれるという問題を抱えていたため、一体成形することでその問題を解決。放射状に広がる金型を用いて、精度を保ちながら成形の難所をクリアしている。

一体成形により製品精度や安全性・耐久性が向上したばかりでなく、部品重量も約1/2にまで軽くなっているので、軽量化を求められる用途にも有益な技術となるであろう。

現在は送液ポンプ用ファンの一体成形に取り組んでいるとのこと。

松田金型工業㈱

【付加価値を追求する金型・成形加工技術】

② レース用自動車部品の複雑な一体成形技術

鋳造用金型・シェル中子金型や自動車用部品の金型を主に扱う㈱早川ダット工場は、セナ・プロスト全盛時代のホンダF1エンジンの心臓部用金型を作っていたという、高度技術を要求されるレース用部品の型に実績のある企業。

会場でもエンジン用部品の試作例が展示されていたが、本来であれば複数のパーツに分割して成形される部品が、中子や入れ子を利用してしっかりと一体成形されているのが見て取れる。

㈱早川ダット工場

【付加価値を追求する金型・成形加工技術】

② レース用自動車部品の複雑な一体成形技術(つづき)

同じく早川ダット工場の展示していた、エンジンのシリンダブロック周り(展示パーツは2気筒分のみ展示)のパーツ。

写真では見えにくいが、下部に水平に2本入っている溝は、内側にもアール形状を要求されるなど、複雑な成形となっている。

㈱早川ダット工場

【付加価値を追求する金型・成形加工技術】

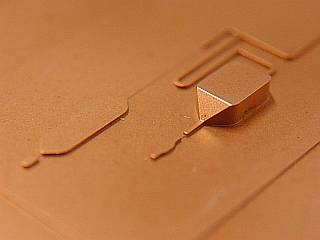

③ プレス加工でφ0.2以下の微細円筒丸め加工

「微細金型技術の徹底的な精度追求」を標榜し、プレス加工の限界に挑戦する㈱鈴木からは、ある意味でプレス加工の究極とも言える技術が紹介されていた。

“マイクロ無痛針”の径にほぼ匹敵する,外径φ0.2mm以下の微細円筒形状を、真円度を保証しつつ、板材(ベリリウム鋼、熱処理、T=40μm)からのプレス加工で生産するというもの。こうした製品は従来は切削加工により行われていたが、プレスに置き換えることで大幅なコストダウンが可能となる。なお、同社ではこの技術によりすでに量産を開始している。

また同社では,電子部品のプリント配線板への固定時に、はんだレスを実現するためのバネ性を持たせた端子、「プレスフィットコネクタ」の超微細な試作品も展示。写真のような微細なコネクタ形状を、プレスで精度よく成形している。プレスフィットは、ここまで微細な製品のニーズはまだないが、非常に高い技術力の一端がうかがえる。

㈱鈴木

【付加価値を追求する金型・成形加工技術】

④ ホットチャンバーアルミダイカストで肉厚0.3mmの超薄肉成形

「実際に木材のシートをインサートした本木目パネル」など技術的難易度の高い分野に取り組む㈱内山精工は,ホットチャンバーをアルミダイカスト成形に導入することで,「肉厚0.3mm」の超薄肉成形を実現した(写真左)。

柄の手前から先端に行くに従い、1.0mm,0.6mm,0.3mmの三段階に成形されている。

また写真右のケース(肉厚0.6mm)のように,内スライド処理や,キリ穴,タップ穴の成形時造形を実現し,部品設計の自由度向上や後加工の工数削減にも貢献している。

㈱内山精工

【付加価値を追求する金型・成形加工技術】

⑤ 冷鍛順送工法による,複雑部品の低コスト生産技術

順送プレス加工に高い実績を持つ㈱サイベック・コーポレーションは,板厚12mmのコイル材を順送プレスによって冷間鍛造を行う「冷鍛順送工法」による,複雑形状部品の高精度・低コスト生産を提案していた。

この加工の特徴は,成形する形状の制限が少なく,1ショットのプレスでかなり複雑な形状を量産できること。写真にある自動車の減速機部品のように,2部品を一体化するような形状まで再現できるので,溶接や追加加工の工程を短縮しつつ,強度の向上,コストダウンが図れる。また順送型による成形のため,寸法精度も非常に高い。

㈱サイベック・コーポレーション

【付加価値を追求する金型・成形加工技術】

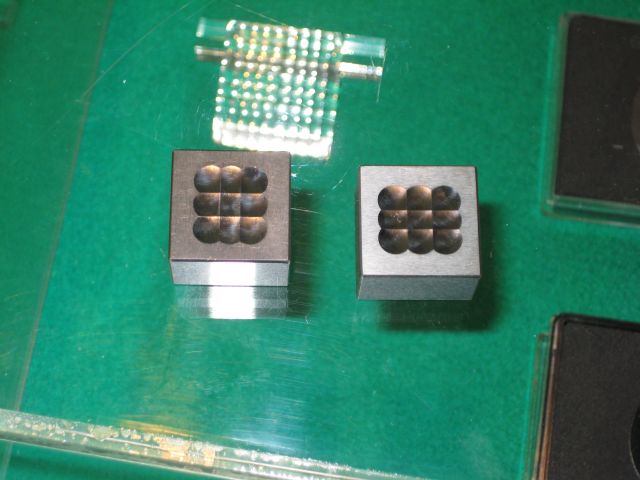

⑥ 自動ラッピング機によるフライアイレンズ用金型製作

「フライアイレンズ」とは、ハエの目のように、同じ単レンズを縦横に複数配列した結像素子のこと。光源を多数の点光源に分散させ、照射面に均一に光を照射できることから、ステッパの照明系、液晶プロジェクタの光の投射などに使用される。

精密順送プレス型、ファインブランキング型、エンプラ用金型などを扱う同社は、その経験を活かして特殊な自動ラッピング機を開発、プロジェクタ用フライアイレンズの金型製作を行っている。ラッピングの自動化をすることにより、表面粗さ、真球度などレンズ各面の品質のばらつきを減少し、生産性の向上とともに品質の安定化を図っているという。なお、本製品はすでに市販製品にも採用され、実績をあげている。

昭和精工㈱

【付加価値を追求する金型・成形加工技術】

⑦ 製品側面・複雑形状に対応した型内加飾

㈱松野金型製作所は,大学、工作機械メーカー、CAEベンダーらとの積極的なコラボレーションによって、金型作りの新しいスタイルを提案する取り組みが紹介されていた。

その中の一つである写真の“加飾成形”は、製品の射出成形時に、型内で加飾成型用のシートから製品表面に転写させる技術。

金型の表面に特殊な加工を施すことなく、簡単にデザインを変更したり、製品の意匠性を高めることができるが、従来の技術では製品側面(立面)への加飾は難しいとされていた。同社では金型の形状や機構を見直すことでこの問題をクリアし、複雑な形状や、写真のような立面から平面へとつながる滑らかな曲面への均一な加飾を実現している。写真では、サンプル品のコーナー部が均一に加飾されているのが見て取れる。

㈱松野金型製作所,㈱アドユニオン研究所

【付加価値を追求する金型・成形加工技術】

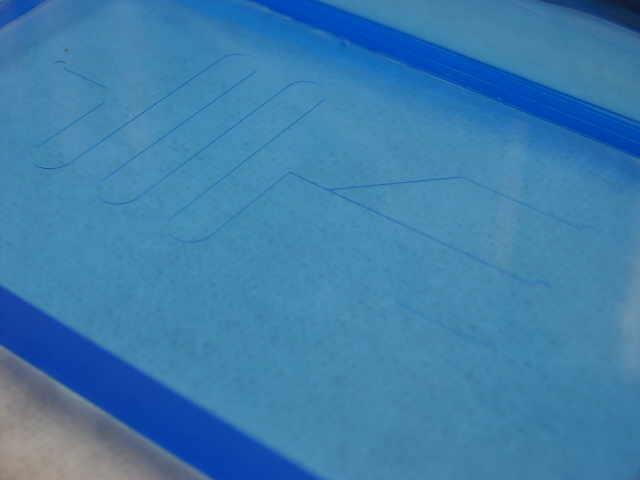

⑧ 電鋳および直接切削によるマイクロリアクタ流路形成

中川威雄・東大名誉教授率いるファインテック㈱は,超精密金型・超精密加工試作を行う企業。今回の展示では,バイオチップなどの用途向けに,マイクロリアクタの流路を電鋳・高速加工のそれぞれで加工したものが紹介されていた。

写真は高速切削による流路加工の見本で,φ0.1の単結晶エンドミルにより,アクリル板に加工を施している。

現在のところ,数枚試作の場合は切削,それ以上の場合は電鋳という棲み分けだが,切削は凹加工,電鋳は凸加工になるので,形状の要求により使い分けるケースもある。品質的には,どちらに優位性がある,ということではないという。

ファインテック㈱

【付加価値を追求する金型・成形加工技術】

⑧ 電鋳および直接切削によるマイクロリアクタ流路形成(つづき)

こちらは同じくファインテック㈱の,電鋳を起こす際のマスター型サンプル。電鋳マスターは,電鋳からマスターを剥がす工程上,真鍮や銅素材のマスターが多く使われる。

ナノサイズの領域での化学反応は,通常の化学プラントに比べて非常に早く反応が進むといわれている。そのため,こうしたマイクロリアクタは,検査用のバイオチップのみならず,多数積層して化学プラントの代替をさせるという用途も考えられている。しかしこれまでは半導体プロセスを利用して作成が行われていたためコスト面で課題があり,切削・あるいは型転写による製法の転換が必須であった。

マイクロリアクタは反応場の微細な面性状が反応に大きな影響を与えるといわれ,その最適な条件などもまだ未解明な部分が多いが,今後に期待がかかる技術だといえる。

ファインテック㈱

【付加価値を追求する金型・成形加工技術】

⑨ 金型内自動接着積層による高効率モータ用コア部品製造

精密プレス金型に実績のある黒田精工㈱は,薄板積層部品の組立工程をプレス作業と同時に金型の中で行なう「FASTECシステム」により,ハイブリッド車などに使われる高効率モータ用コア部品の製造,販売を行っている。

ハイブリッド車に使用されるモータは特に高品位・高機能が求められ,コア製作には総合的なプレス加工が求められる。これまでは電磁鋼板の薄板を積層・固着する方法として,コアの径の大きなものにはダボによるカシメを,小さなものにはYAGレーザをサイド面から照射し,溶接する方法が採られていたが,今回の展示では接着による積層が紹介されていた。この方法はカシメや溶接にあるような薄板間の通電がなく,絶縁状態を保てるため,高いモータ効率を維持できる。

黒田精工㈱

【金型屋さんが提案する便利なツール・部材】

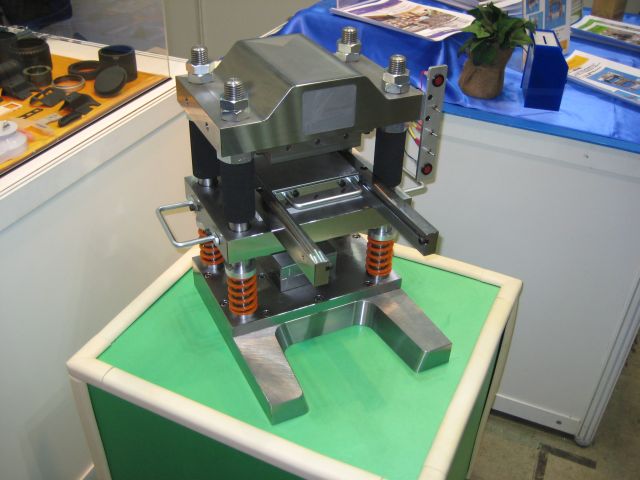

⑩ 型屋が作ったミニ成形機「ミニプレス」

カワマタテクノスは、自動車から光学用までのゴム金型設計、およびゴム成形に実績のある企業。

同社が出展していたのは、「小さな試作金型を、大きな設備のあるところにいちいち持っていくのは面倒」というニーズに応えて開発した、卓上サイズのミニ成形機。

縦350×横300×高さ430(mm)と部屋の片隅におけるサイズで、重量も108kg、家庭用のAC100Vで作動する。型締力、型締めラム径、型締ストロークなどは油圧ジャッキ交換により変更可能。